Modelli di fonderia per fusioni in sabbia di alluminio

La fonderia di alluminio in sabbia rappresenta una delle tecniche più diffuse in Italia per la produzione di componenti metallici, grazie alla sua versatilità e alla capacità di rispondere alle esigenze specifiche di settori come l’automotive, la meccanica di precisione e l’aerospaziale. Un elemento essenziale per ottenere prodotti di qualità in questo processo è il modello di fonderia, la cui scelta di materiali e metodi produttivi gioca un ruolo cruciale.

Cosa sono i modelli di fonderia e a cosa servono

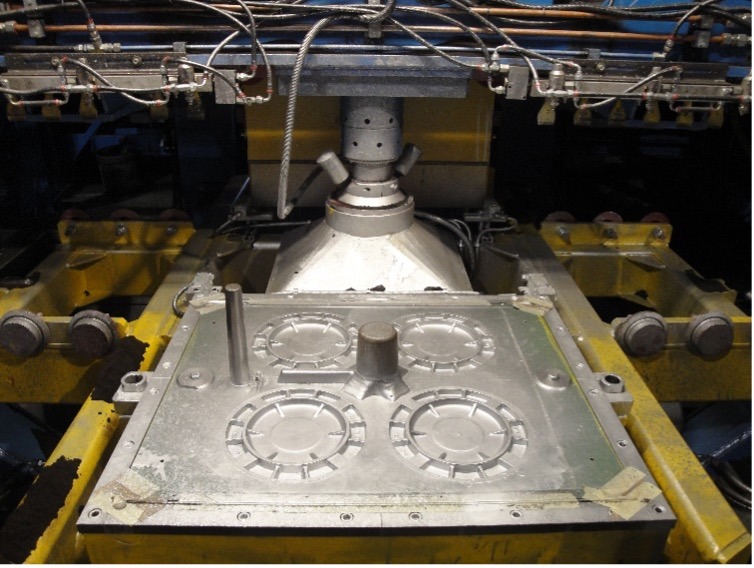

I modelli di fonderia sono riproduzioni tridimensionali in scala 1:1 del pezzo da produrre, utilizzate per creare la cavità nello stampo di sabbia in cui verrà colato l’alluminio fuso. La funzione del modello è fondamentale, perché la sua precisione determina direttamente la qualità del pezzo finito. La scelta del modello influenza le tolleranze dimensionali, la finitura superficiale, e, in generale, la fattibilità stessa del processo.

In Italia, i modelli di fonderia sono spesso realizzati da officine specializzate che collaborano con le fonderie per ottimizzare sia i tempi di produzione che i costi. Vediamo quali sono i materiali più utilizzati e i criteri che guidano la loro selezione.

Materiali per i modelli di fonderia: quale scegliere e perché

La scelta del materiale del modello dipende dal volume di produzione, dal budget, e dalla precisione richiesta. In Italia, dove le esigenze produttive variano molto, sono disponibili diversi materiali per i modelli di fonderia:

Legno: utilizzato soprattutto per produzioni a basso volume, il legno è una scelta economica e versatile, ma soggetta a usura. Il legno può deformarsi e deteriorarsi rapidamente a causa delle variazioni di temperatura e umidità, quindi è indicato per produzioni limitate o per realizzare prototipi.

Resina: rappresenta una soluzione intermedia e viene impiegata per produzioni di volume medio. È resistente e più stabile rispetto al legno, il che la rende ideale per dettagli precisi. Le resine sono largamente utilizzate nelle fonderie italiane, perché offrono un buon compromesso tra costo, resistenza e precisione.

Metallo (alluminio, ghisa o acciaio): il metallo è la scelta migliore per produzioni elevate e continuative. È costoso da produrre, ma altamente resistente, e permette di mantenere tolleranze molto basse anche su alti volumi. In Italia, soprattutto nei settori automotive e aerospaziale, i modelli in metallo sono preferiti per la loro durabilità e capacità di sopportare lavorazioni ripetute.

Metodi di realizzazione dei modelli di fonderia

Ogni metodo di produzione dei modelli di fonderia presenta vantaggi specifici in termini di precisione e costi. I metodi più utilizzati includono:

Lavorazione CNC: Questo metodo utilizza macchine a controllo numerico per realizzare modelli in metallo o resina con alta precisione. È ideale per produzioni in serie e permette di ottenere dettagli definiti e tolleranze strette. In Italia, le officine di fonderia utilizzano ampiamente la lavorazione CNC per modelli destinati a produzioni medie e alte.

Stampa 3D: La stampa 3D rappresenta una tecnologia in rapida espansione, soprattutto per la realizzazione di modelli in resina o plastica. È un metodo particolarmente vantaggioso per prototipi e produzioni limitate, poiché consente di creare geometrie complesse in tempi molto brevi. Questo approccio è particolarmente popolare nelle piccole e medie fonderie italiane, dove la flessibilità della stampa 3D permette di rispondere velocemente a richieste specifiche dei clienti.

Produzione manuale: In passato, la realizzazione manuale era l’unica modalità disponibile. Anche oggi, in alcune realtà artigianali italiane, viene preferita per modelli unici o per piccole serie con alti livelli di personalizzazione. È un processo più lento e costoso, ma la qualità artigianale italiana spesso conferisce un valore aggiunto a queste produzioni.

Quando e come scegliere il modello ideale

La scelta del modello ideale dipende principalmente dalla complessità geometrica del pezzo, dal volume di produzione, e dai tempi di consegna richiesti dal cliente. In Italia, un produttore potrebbe preferire:

- Modelli in legno per piccole serie, ad esempio, per componenti di prototipi o per test su piccola scala, dove la velocità e il basso costo sono prioritari.

- Modelli in resina quando è necessaria una resistenza maggiore senza però gravare troppo sui costi. È la scelta più comune per produzioni medie e permette un buon equilibrio tra durata e precisione.

- Modelli in metallo in caso di serie lunghe e costanti. Le grandi fonderie italiane che lavorano per i settori industriali e dell’automotive, ad esempio, scelgono modelli in metallo per garantire ripetitività e resistenza nel tempo.

Conclusioni: vantaggi e sfide nella fonderia di sabbia in Italia

La fonderia di sabbia di alluminio è una pratica consolidata in Italia, che consente di realizzare componenti complessi con costi competitivi. I vantaggi di questo processo includono la possibilità di creare geometrie complesse, costi ridotti rispetto ad altri metodi di fusione e flessibilità produttiva. Tuttavia, sfide come il controllo della qualità e la gestione dell’usura dei modelli rimangono centrali.

Grazie alla varietà di materiali e metodi a disposizione, le fonderie italiane possono adattare i modelli alle diverse esigenze di produzione, migliorando la competitività e mantenendo l’eccellenza nei settori di applicazione più avanzati. La conoscenza approfondita dei materiali e delle tecniche, insieme all’utilizzo di tecnologie innovative come la stampa 3D, rende la fonderia in sabbia di alluminio un settore strategico e dinamico nel panorama industriale italiano.